Come già accennato in un articolo precedente (clicca qui per approfondire) la fase di Design For Manufacturing è sicuramente una delle più stimolanti del nostro lavoro e una delle più determinanti: adottando questo approccio fin dalle fasi iniziali della progettazione su misura con i nostri clienti, possiamo ottimizzare l’intero ciclo di vita del prodotto, offrendo così soluzioni finale di altissima qualità.

Infatti siamo fermamente convinti che la condivisione e il confronto diretto con il cliente porta benefici diretti sia alla qualità dei loro prodotti sia alla gestione dei loro processi produttivi.

Questo approccio si è rivelato vincente nel corso del 2023, un anno che si è rivelato particolarmente impegnativo e competitivo, caratterizzato da un andamento del mercato globale piuttosto instabile. Abbiamo affrontato le numerose sfide con un grande spirito di squadra, dimostrando capacità di adattamento e pronta reazione ai cambiamenti e questo traspare anche dagli importanti traguardi raggiunti. Infatti l’anno scorso il nostro team di ingegneri ha progettato 40 attrezzatture complete per multistazioni avvalendosi della tecnologia CAD/CAE/FEM/PDM; abbiamo abbattuto del 60% il tempo di realizzazione per un progetto standard di una pressa a 5 stazioni; delle morfologie realizzate il 30% sono maschi mentre il 70% sono femmine, infine il team commerciale si è occupato di oltre 200 preventivi particolareggiati per nuovi clienti o contatti raccolti durante l’anno.

Per il 2024 ci siamo prefissati pochi, ma significanti obiettivi da raggiungere, per offrire un servizio ancor più di qualità. Il primo è il miglioramento del 15% del nostro tempo di progettazione così da ridurre il time to market: specialmente in un momento storico come questo dove il mercato è sempre più competitivo e cambia in modo molto dinamico, la velocità di risposta alle nuove esigenze può fare la differenza nel successo aziendale dei nostri clienti.

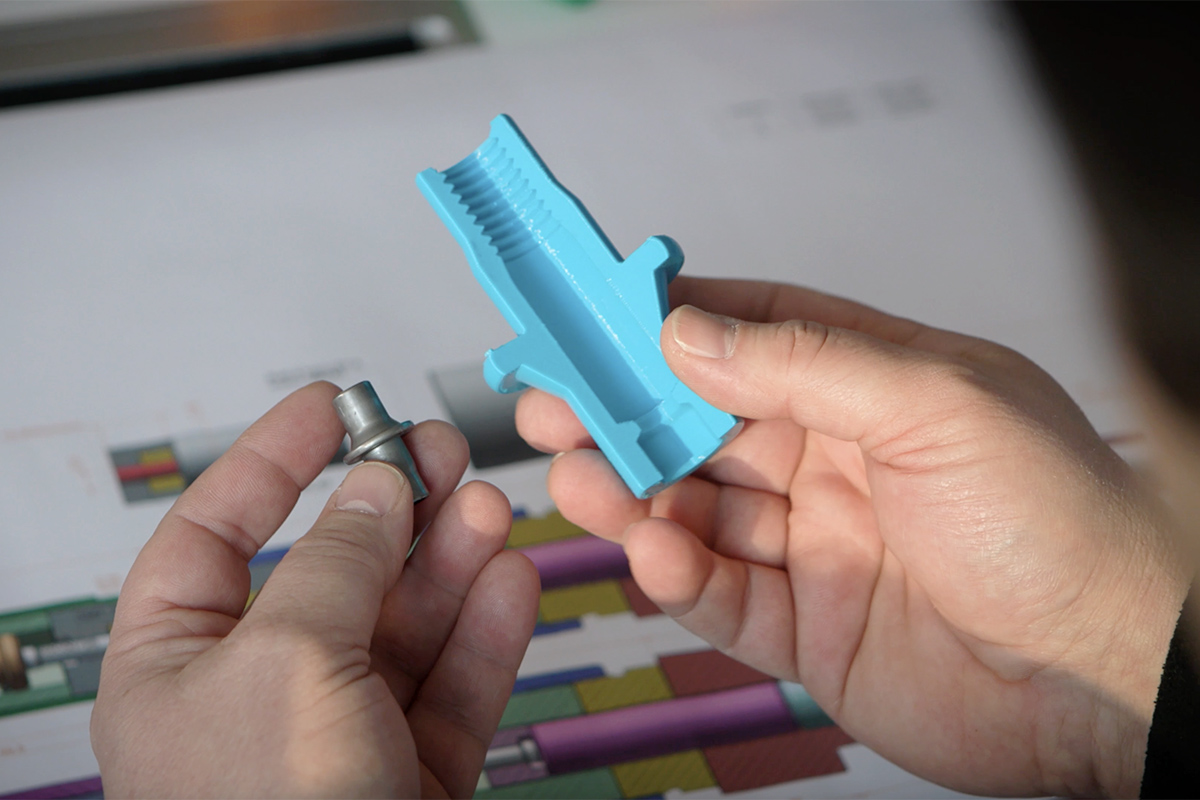

Avvalendoci poi del supporto delle facoltà Universitarie di meccanica del nostro territorio, miriamo a costruire un “modello di trasferta” 3D così da fornire ai nostri progettisti uno strumento in grado di facilitare il posizionamento dei pezzi e stampare geometrie più complesse, semplificando e ottimizzando questo processo a vantaggio della capability dell’impresa.

Infine puntiamo a crescere ulteriormente nel settore Automotive e per riuscirci ci dedicheremo maggiormente alla fase di ricerca e al testing di nuovi materiali – come ad esempio l’alluminio - per i veicoli BEV (Battery Electric Vehicles), che giorno dopo giorno si stanno affermando sempre più. L’innovazione continua nei materiali e nei processi di produzione è essenziale per la continua evoluzione del settore automobilistico verso soluzioni sempre più sostenibili.